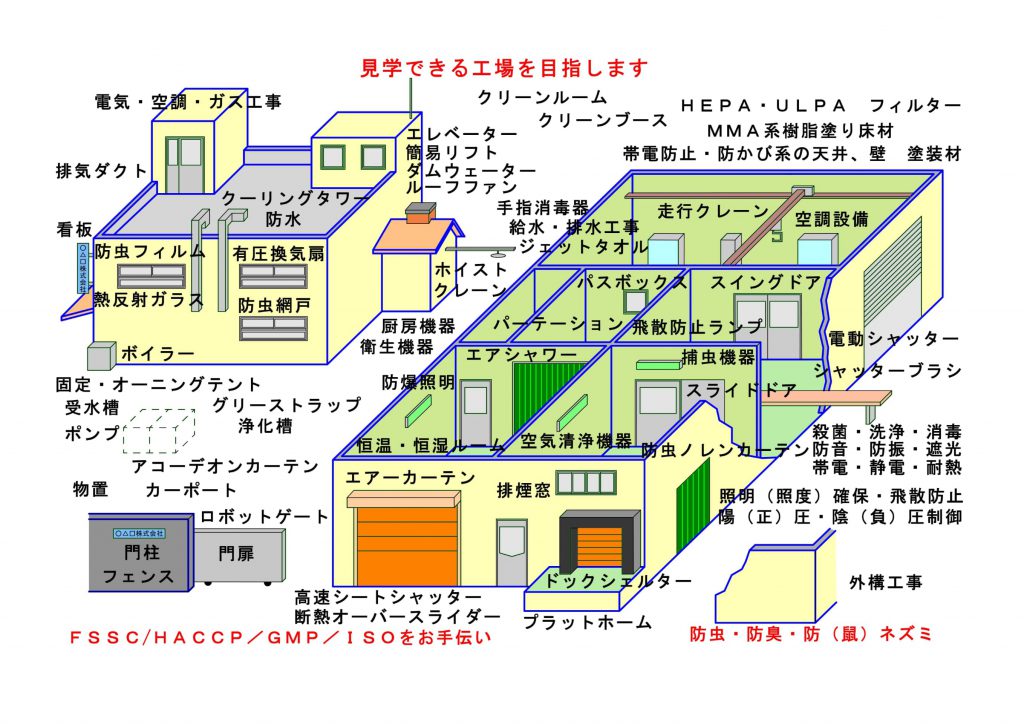

構造・施設

中内工務店では、

商品の安心・安全に関わる

「構造と施設」の要件に準拠した建築工事・設備工事を承っております。

建物周囲

構造の要件、保守点検および衛生管理等について解説します。

建物周囲

構造の要件

- 建物の周囲の地面は、清掃しやすい構造で、かつ、雨水による水たまりおよび塵埃の発生を防止するため、必要に応じ舗装されていること

- 敷地内の道路、駐車場、建物の出入口は、水たまりおよび塵埃の発生を防ぐため、適切な勾配を有し、舗装されていること

- 原材料を受け入れる場所の地面は、耐水性で洗浄が容易な構造であること

- 雨水を処理するのに十分な能力のある排水システムが設けられていること

- 空き地等は、防塵および周囲の環境を清潔に保つため、植栽等必要な措置が講じられていること

- 清掃しやすい構造、雨水・塵埃などの発生を防ぐ

- 原材料の入荷口・製品の出荷口は昆虫などの侵入を防ぐ

保守点検および衛生管理

- 建物の周囲は、常に清潔に保ち、鳥類、そ族昆虫を誘引するような廃棄物こぼれた食品等を放置しないこと

- 建物の周囲の道路等の穴、舗装の亀裂等の有無を定期的に調査し補修すること

- 原材料を受け入れる場所の地面は、残渣等がないように清掃洗浄すること

- 排水溝は、定期的に清掃、補修等を行い、常に排水がよく行われる状態を保つこと

- 植栽は、伸びたまま放置せず必要な措置をとる

建物の内部

広さ、構造、床、内壁、天井、扉、窓などについて構造の要件や保守点検および衛生管理を解説します。

広さ、構造

構造の要件

- 建物は生産量に応じた十分な作業空間があり、仕事の流れに応じて作業が適切に行えるように空間・動線を考えた設計をされていること

- 汚染作業区域と非汚染作業区域を区分すること。なお、区分は単に図面上の区分でなく区画、間仕切りをするとともに、従事者にも分かりやすいように床面や腰張りなどを色分けするなどの工夫が望ましい

- 製造施設には製造場のほか、検査室、従事者の人数に応じた更衣室およびトイレが設置されていること

- 製造場は衛生的な食品製造等が適切に行え、また、清掃、洗浄および殺菌が効果的に行えるように設計されていること

- 製造場は生産量に応じて原材料の受入れ場、検収室、開梱室、原材料保管場下処理場、半製品保管場、加熱処理場、盛り付け室、包装室、洗浄場および製品の貯蔵のための設備等が区画され、機械、装置等が適切に設置できる構造であること。人・物・製造の動線を考えた配置・区画がされ機械・装置が適切に設置されるよう設計

- 貯蔵のための設備等が区画され、機械、装置等が適切に設置できる構造であること

- 機械器具と壁の間の通路および作業空間は、従事者が作業を実施でき、かつ食品、食品に直接接触する機械器具の表面を作業服または従事者自らが汚染することのないよう、障害物が無く、適切な幅を有していること

- 製造場は居住区、事務所等直接食品と関係ない場所と隔壁等により区画されていること

保守点検および衛生管理

- 建物・構造物・ダクト・パイプからのドリップ・結露により食品を汚染させない

床、内壁、天井、扉、窓

構造の要件

- 床は、不浸透性、耐磨耗性、耐薬品性で、滑りにくい材料を用い平滑で清掃が容易に行える構造であり、排水を維持するため排水溝に向かって適切な傾斜(100分の1.0から2.5)を有すること

- 天井、内壁、扉は、耐水性材料を用い、隙間がなく、平滑で清掃が容易に行える構造であること。床から1.2mまでの内壁は不浸透性材料が用いられていること

- 天井は、床から2.4m以上離れていること。(なお、建築基準法施行令では2.1m以上となっている)内壁と床面の境界には、アールを設ける等清掃および洗浄が容易に行える構造であること

- 天井、内壁は、カビや汚れが直ちに分かるよう、淡いクリーム色等明るい色彩であること

- 高架の取り付け設備(パイプライン、配管、照明器具等)、窓のでっぱり等塵埃のたまる箇所は可能な限り排除すること

- 開閉できる構造の窓には、取り外して洗浄できる網戸等が設置されていること

保守点検および衛生管理

- 床、内壁、天井、扉等の亀裂、剥離、ひび割れ、サビ、ペンキのはげ落ち等は定期的に検査し、補修、塗装等を行うこと

- 床、内壁、天井、扉等の洗浄殺菌は、予想される汚れの程度や取扱いを考慮し、立案した洗浄殺菌計画に基づき、適切に実施すること

なお、洗浄殺菌計画には次の事項が含まれていること。

- 洗浄または洗浄殺菌すべき作業区域ごとの洗浄殺菌方法と薬剤(洗剤、殺菌剤)の種類、希釈倍率および使用方法、担当者、実施頻度

- ウェットエリアは、毎日洗浄を行い、必要な場合は製造中であっても洗浄を実施すること。この場合、ホースの使用による水のよどみやエアゾイルを発生させる行為を避けるほか、次の事項に配慮すること

ア 可能であれば、ウェット/ドライ式掃除機を使用すること

イ 洗浄用具は、使用の都度、洗浄し、定期に殺菌すること

- ドライエリアは、毎日または環境に応じて決められた頻度で清掃すること

- この場合、製造場では、塵埃を発生させる行為を避けるほか次の事項に配慮すること

ア 塵埃の浮遊を避けるため、湿らしたモップを使用すること

イ 圧縮空気で表面を塵埃を除去することは避けること

ウ 掃除用具は、使用の都度、洗浄し、定期に殺菌すること

エ 水を使用して洗浄した場合は、作業を再開する前に乾燥させること

- すべての棚や頭上構造物等塵埃が蓄積しやすい箇所は、塵埃を除去するための定期的な清掃計画を立案し、実施すること

床の材質とコストの検討

建築施工の品質管理という視点で考えると、現在床の仕上げとしてスタンダードとなっているカラー塗り床ですと、樹脂にて下地勾配をとりますが下地の厚塗りは早期の捲れの原因となることから考えるとその厚みは30ミリ程度までとすることが良いと考えられます。

床勾配を2/100(床のデザイン計画にて次の要件がありました。床勾配(1.5~2.0/100)を有するとともに、排水溝を設けて排水が容易に行える構造であること)とするならば塗り厚から考えると30/1500(距離1500ミリで30ミリ下がりの勾配)となります。

桝・排水溝の中間点を頂点になるように床勾配をとるならば、桝・溝は3000ミリ以内の間隔で配置されている必要があることとなります。また壁と桝・溝の間隔も1500ミリ(1.5メートル)以内で配置されるような計画とする事となります。

床面は耐水性かつ耐摩耗性で亀裂が生じにくく、更に滑りにくい材料を使用し平滑で清掃が容易に行える構造であること。

水や湯を使用する部分にあっては、不浸透性・耐酸性・耐熱性の材料を使用し適当な床勾配 (1.5~2.0/100)を有するとともに、排水溝を設けて排水が容易に行える構造であること。

床の隅及び床と壁が交わる隅は、5cm以上のアールをつけるなど清掃しやすい構造とする。床を排水溝替わりにしない。床は、ウェット床(熱湯・水使用)かドライ床かという使用条件がディテールプランの方向付けのポイントとなります。

衛生面やコスト、耐久性あるいは作業者の安全性から検討を行いコンクリート+塗装・樹脂+流し延べ(エポキシ塗装)・ステンレスなどの仕様が選択されるのがスタンダードとなっています。

掃除の「しやすさ」から考えると、ツルッとした表面材は魅力ですが濡れている状態で作業しなければならない現場では、作業者の安全性から考えて転倒対策を考慮した材質の選択が必要となります。

しかし、ノンスリップ仕様として突起を付けることは水切りを使用する現場では掃除の面からはあまり有難くない仕上げとなりますし、突起部の磨耗による劣化や欠損部の異物混入という心配もあります。

食品工場で現在広く普及しているのは「カラー塗り床」(樹脂+流し延べ(エポキシ塗装))です。この仕様はドライ・ウェット両方に対応し、防滑性・耐薬品性・耐熱性や硬化スピードなどの特性により選択も可能です。

ただし、施工後の硬化時間を必要とするために、生産が数時間にわたって停止できる環境が必要であることや、臭気が強いため製品への影響を考慮した仮設・工程の配慮は忘れてはいけません。また施工状況により早期のトップ材の「めくれ」やクラック(ひび割れ)が生じやすく、工場の使用条件を考え現場ごとにアイデア施工することがメンテナンスのポイントとなります。

またボイル作業などの熱湯工程や設備自体が高温となるような床の計画の場合、あるいは経験的に常に傷みやすい部分がある場合には、その部分に対して厚めのステンレス板を敷き防護対策を実施されると傷みは軽減されます。ただし板と床の隙間がウイークポイントとなら無いように対策は講じる必要があります。

壁、扉の材質とコストの検討

- 壁・扉などにより他の施設から区画されていること

- 原料の保管施設は完全に外部と遮断できる構造とし、原料の品質劣化を防ぎしかも、ネズミ・昆虫などの侵入や発生を防止できる衛生的なものであること

- 原材料の相互汚染防止の措置がなされていること

- 扉は、密着性のよい状態であること

- 明るい色で隙間がなく、平滑で清掃が容易に行える構造であること

- 突出する柱、配管、配線などが見られない構造であることが望ましい

- 内壁と床面の境界は、半径50ミリ以上のアールを設け、清掃が容易に行える構造であること

- 水や湯を使用する部分にあっては、少なくとも床面から1m以上の高さまで

- 不浸透性・耐酸性・耐熱性の材料が使用されていることが望ましい

- 配線や配管の貫通がある場合は、さく穴との隙間を完全に封鎖し、ねずみ昆虫などの侵入を防止すること

蒸気が発生する製造施設での注意点

蒸気が発生する製造施設での採用には注意が必要です。

アルミ・ステンレス共に表面温度が低いために結露の発生が懸念されます。対策としては空調でのフォローを行うことになりますが材質的には断熱材が裏打ちされたバスリブ等の仕様がベターな選択となります。

結露は、壁・天井などの表面に水滴が付着する現象です。結露により壁・天井が濡れることにより、木材部分は腐朽。金属部分は錆、カビが発生します。

結露は、建物内空気中の水蒸気が、温度の高いところから低いところに移動するという原理にしたがい、窓ガラスや壁・天井の表面材に向かって移動して行きそこで急激に冷やされるために、気体から液体の水に変わることにより発生します。気体から液体に変わる温度は露点といわれ温度と相対湿度により求められます。

天井・壁の表面温度が、室内空気の露点以下になった場合結露が発生することとなります。ですから、結露を防ぐ方法としては、壁や天井の断熱性を大きくしたり、湿度が高くならないように水蒸気の発生を防ぐなどの換気を考慮することが必要となります。

工場でも換気を考慮するとともに、壁面材にケイ酸カルシウム板など吸湿放出作用のあるものを用いることにより調湿を行う方法が考えられます。

ゾーニング・前室・動線

衛生観点でのゾーニング計画、トイレの配置、導線ルール、更衣室の重要性、前室設置の必要性などについて解説します。

衛生面でのゾーニングの計画手順

汚染物を扱う汚染区域とそれ以外の非汚染区(準清潔区・清潔区)に工場エリアを大別する衛生区分から始めます。

汚染区域となる部屋としては保管庫等ですが、外部運搬車両の施設へのアプローチに支配されるため必要面積を決め荷受・出荷場近くに配置することになります。

しかし物の出し入れにその都度製造施設エリアを往来しなければならないような施設奥への原料庫や製品庫の配置は交差汚染の危険性が高くなるためゾーニングを見直す必要があります。

次に非汚染区の準清潔区と清潔区の区分ですが、清潔区は隣接する準清潔区にガードされるように配置すること、また作業工程としては汚染区域を通過した作業は前処理室などの準清潔区域と連続すると考えると後述の物の流れに沿って、「汚染→準清潔→清潔→準清潔→汚染」の配置が基本となります。

施設内の作業工程別に対応したゾーニングは図面上では計画できても実践段階で注意したいポイントがあります。それは計画した汚染度別のゾーニングとは、単に作業工程を衛生区分での清潔区や汚染区という名称を付したのではないということです。

汚染度別に区分したのですから当然作業区域ごとに落下細菌数の基準値を定め、基準値内の施設衛生管理が必要であると考えられます。

ゾーニングで求められる要件

ゾーニングで求められる要件として、「区域を固定し、それぞれを隔壁で区画する、或いは床面を色別する境界にテープをはる等により明確に区画することが望ましい」という解釈としては、隔壁または色別またはテープという選択肢があると考えるのは衛生管理的に無理が生じます。

この解釈としては、作業者が施設内をどのようにゾーニングされているのか認識しやすくするための方法が述べられているということであり床への線引きや色分けが汚染区と清潔区の構造の要件を満たすものではありません。

すなわち構造の用件として、清潔区は非清潔区から隔壁により区画されているか、クリーンブースなどにより局所クリーン化が図られている必要があるということです。そしてその区分は誰しもが認知しやすいような色分けなどの工夫を凝らすほうが望ましいということになります。

- 充分な耐久性を有する構造で、食品の製造に直接関係のない場所と区分されていること

- 面積は取扱量に応じた充分な広さを有すること(製造用器具類等の据付面積の3.5倍以上)

- 水蒸気、熱気、粉塵、臭気、煤煙等の発生源の近くには、フード、ダクト及び換気扇等で構成され、できる限り蒸気が完全に排気出来るような装置が設けられていること

- フードは清掃が容易に行える構造で、かつ水滴または油滴の通過を防止するためのフィルターが設けられていることが望ましい

- 換気設備は、汚染区の空気が非汚染区域に流入しないように配慮され配置されていること

- 換気口は強風等による外部からの汚染された空気の流入を防ぐ構造であることが望ましい

- 給気口、排気口には、防虫ネットが備えられていること

- 非汚染区には、必要に応じて室内の温度及び湿度を調整するための装置が設けられていること

- 原材料及び器具類を洗浄するための給水給湯設備を有する洗浄設備が設けられていること

- 洗浄設備は、ステンレス等の耐酸性、耐熱性材質を使用し、製造量に応じた十分な容積を有するものであること

汚染区・準清潔区・清潔区と3区分にてゾーニングを計画する手法と汚染区と清潔区という2区分にてゾーニングをされている施設もあります。

3区分にて施設を区分する場合に比べ2区分の場合は、ゾーン内での動線に注意を払う必要があります。微生物の汚染・拡散を防止する処置を行うべきゾーンと微生物制御を必要とする。ゾーンが同一空間に混在していることとなりますので、ゾーン内を交差汚染無く製品が流れていくようなラインレイアウトの計画が求められます。

清潔区としてゾーニングされている製造エリアの場合、他のゾーンと最も違うのは空調設備となります。空気が外部より流れ込まないように綺麗な空気を取り込む機械給気設備の設置が望まれます。

空気の流れの取り組みとして間違われやすい例として、準清潔区へ換気扇を設置し、清潔区からの空気吸引という手法を採用されていることがあります。確かに清から汚という流れとはなりますが、この方法は全くの間違いで清潔区に新鮮な空気を吸入する設備が設置されずに引くばかりでは、結局清潔区にはいずれか他の汚染エリアから空気が流れ込んでいることとなるからです。

重層階の施設では原材料を上階へ送り、仕上り品を下階へ送る作業にエレベーターが用いられていますが、この動線計画では交差汚染が発生するのではないかという疑問を生じるかもしれません。使用法にもよりますが例えば原料が冷凍で包装された状態であり、仕上り品は包装されていたならエレベーター内での交差汚染は考えられません。図面で物の流れを図示して交差していても事実は交差が考えられなければ今後も1基のエレベーターで可といえます。

- 入口と出口に扉が設置され、密閉できる構造であること

- 昆虫等の侵入が防止できる構造であること

- 天井、内壁、床は堆積しにくいように、平滑であること

- 照明設備は、作業台面で500ルクス以上の照度が保持されていること

- 必要に応じ、エアーシャワー、靴洗い設備等外部からの汚染を防止するための設備が設けられていること

- 原材料、製品の搬出入口は暗室化し、高速シャッター(防虫タイプ)にて二重ドアにすることが望ましい

- 二重ドアはインターロックで開放状態にならないようにし、紫外線カット燈を設置して昆虫の侵入を防止する

- 製品の搬出口は品温上昇を防ぐために、ドッグシェルターの設置が望ましい

トイレの配置について

作業者入口の配置計画と並行して検討を求められるのがトイレの配置です。作業域の外に設置されることが必要ですが、レイアウト計画の注意点はトイレを利用する作業者の動線をワンウェイ(一方通行)とすることです。

特にエアーシャワーや足洗い場を経由しないとトイレに行けないような計画はスペースの都合もありますが避けたいものです。作業者の動線を考える時点で出入口を考えるのではなく、入口と出口という二つの口を考えることがポイントです。

また作業者と外部者とが同一のトイレを使用しないように、事務所や厚生施設のトイレは別途に設けます。

動線ルール

- 資材保管施設は、直射日光が遮蔽でき、高温多湿とならない施設であって床面はコンクリートなどを用いて、平らで埃のたちにくい仕上げであり清掃・消毒作業等が容易に行えるものであること

- 冷却装置が備えられている場合は、その装置から生じる水は直接施設外に排出されるか、直接排水溝に排出される状態であること

工場内での汚染の要因としては大きく「人」「物」「空気」の3つがあります。

ア 人の就労・作業の歩行経路

イ 原材料・製品の運搬経路

ウ 空調機による空気の流れの交わり

によって生じる汚染です。

作業区域を自由にバラバラに行きつ戻りつの動きを行っていたならば先の作業区域の区分(ゾーニング)は無意味なものとなってしまい設定基準をクリアーすることは困難となります。そうならないためにも「人」「物」「空気」の工場内での動きには、ルールを決めておくことが汚染を防止するために要求されます。

そのルールづくりが食品工場における動線計画であるといえます。

- 原材料、包材、廃棄物などの物の動線と、従業員の動線を分ける

- 物の動線は、工程の流れに応じて一方通行になるようにする

- 汚染物と非汚染物の動線は交差させない

- 従業員の作業範囲は作業区域内に限定する

- 作業者は各作業区域に直接到達できるようにする

- 清潔な物の動線に汚染作業をする人の動線が交わらないようにする

- 加熱品と未加熱品の物を交差させない

- 空気の圧力は清潔区を高くし汚染区からの逆流を防ぐ

- 作業場外の近接した位置に従事者の数に応じた広さがあること

- 収納スペース・着替えスペース・履物を履きかえるスペースが確保されていること

- 外部異物を作業場に持ち込まないような、作業靴と通勤靴の別収納(2段収納可)ロッカー内へ私服(外着)と作業着(内着)が混在されない専用収納設備が備えられていること

- 天井、内壁、床は堆積しにくいように、平滑であること

- 照明設備は、作業台面で500ルクス以上の照度が保持されていること

- 洗濯を要する作業衣服、帽子、ネットが収納できる容器が備えられていること

動線計画に重要なポイントとなる更衣室

更衣室の計画は、工場全体の動線計画において重要なポイントとなってきます。古い工場では生産体制に合わせて増築などが繰り返され、どうしても物と人の交差汚染を招くネックとなってしまっている例が多くみられます。

トータルプランをされる場合にも、生産性から設備レイアウトを優先して考えがちなのですが、入荷場(原材料・副資材)・出荷場・厚生施設という外部からの出入が考えられる部屋のポジションプランを先ずゾーニングの初期段階で考えることが後々のスムーズな計画に結びつきやすくなります。

構造の要件としては埃が堆積しにくいように天井、内壁、床を平滑にすることが必要です。天井、壁はLGS下地にボードを張り、塗装あるいはクロスの仕上げがスタンダードです。注意したいのは床の仕上げ材で,埃の堆積を考えるとクッションフロアーのように,埃が目立ち、拭き掃除も可能な材質を選択する方がベターと考えられます。

汚染物の付着の危険性を避けるために施設として2階にロッカー室などの厚生施設を配し、作業者は1階の製造所へ外部階段を利用して入場するという動線を見かけることがあります。

この場合は外部階段に屋根・壁などの囲いが設置されているといいのですが、もしオープンであれば更衣後外部に出ているのと同じであるので汚染物の付着という危険を防ぐために階段を囲う改善が必要となります。

人や物の出入りがあるから動線計画が必要となるということはわかるがもう一つ施設計画で忘れてはいけない基本は、物はひとりでにトラックから施設内に入ってもこないし、出ても行かないということです。

何らかの介添え作業が行われてこそ移動しているということです。それは物と同時に人が移動しているということです。このことは物の出入りが行われる場所には人の出入り用の扉が必要になるということです。

サニタリー施設の環境も同時に整えることが要求される可能性を含んでいて計画時に図面に出入口を書き込んでも、うっかりサニタリースペースを忘れてしまうミスが無いようにしなければなりません。

前室設置の必要性

作業場から外部に出入できる入口の間には前室を設ける事が必要です。しかし部屋というほどの間仕切を設置しなくてはならないのか。

これも改善費が嵩む工事を実施されている例が多いようですが、シャツターの内部側に1メートルほど空間を空けスリットカーテン(ノレン防虫カーテン)を吊るしておけば立派な前室の完成といえます。

但しカーテンの重なりや裾の隙には注意。あくまでも虫やそ族の侵入が防げるものでなければ出入の邪魔になるだけです。特に誤解が多いと思われるスリットカーテンの使用方法に扉とカーテンの間に人や物が入るスペースも無いほどピッタリとくっ付けて設置してある場合がありますが、前室設置の必要性を再認識しなければならない。

- 製造施設に窓を有する場合は地上から90cm以上離れた構造であること

- 昆虫・塵埃が侵入しないように窓枠が密着する構造であること

- 窓には防虫ネットが備えられていること

- 網戸のメッシュは家庭用の16メッシュではチョウバエなどの微小昆虫が通過するので約30メッシュ以上の網目とする

- 窓枠の下部は埃の集積を避けるため、上部は45度以下の角度を有することが望ましい

- 窓のでっぱりなど塵埃のたまる箇所は可能な限り排除すること

扉、シャッター、シートシャッター、窓などが主な建具となります。「ドアの開閉はスムーズで表面は非吸収性であり、清掃が容易で必要な箇所では消毒できなければならない」と記されていることから材質は鉄、アルミ、ステンレスなどの材質を選択することとなります。

耐久性やサビ等を使用環境に合わせて検討しましょう。また「窓は清掃が容易で、埃の堆積が最小限になるような構造」であること。「清掃が容易」という要件は、アルミやステンレスという材質を選択しているならば清掃は容易であると考えられます。

注意しなさいとしているのは、枠に堆積する埃への対策です。すなわち、凹凸な部分を極力排除された構造の建具とするか後でフラットな枠に斜め材を取り付けるなどの工夫を実施する。扉の枠の上に埃の堆積が見受けられるなら、三角型の見切り材が建材店で安価に手に入れられので、まずは埃対策として自社で取り組まれることをお薦めする。

- 原材料等の搬入口と製品搬出口は区分し、ドッグシェルター等の設置をする

- 外部と直接通じる開放状態にならない構造(シートシャッターなど二重扉でインターロック機能付き)設備を設け暗室化とする

- 人の出入口も二重扉暗室化とし密閉できる構造とする

- エアーシャワー・靴裏洗浄機等、外部からの汚染を防止する設備を設ける

- 照明等は昆虫が感知しにくいものを設置する

- トイレのドアなどは非接触型の開閉装置を備えたものを設けること

- 外部に通じる出入口は開放状態にしないこと

- 設備・機器の定期的な清掃・点検と適切な管理

CONTACT

中内工務店では、HACCP対応・GMP準拠での建築工事・設備工事を行っています。

「食の安全・安心」を一緒にお手伝いさせていただきます。

ご相談・お問い合わせはフォームよりお気軽にお問い合わせくだい。

担当より折り返しご連絡差し上げます。

ACCESS

株式会社 中内工務店

〒537-0001 大阪市東成区深江北2-17-7

TEL:06-6971-2969

FAX:06-6981-3886